NEWS |

|

|---|

植田アルマイトの活躍フィールド

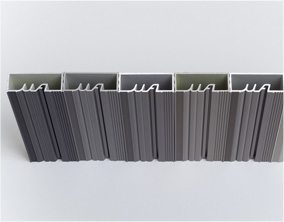

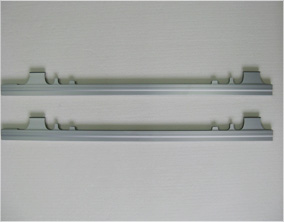

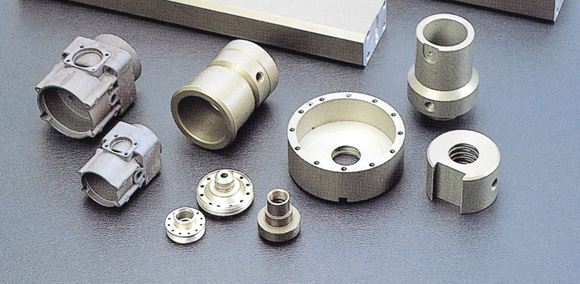

高級スポーツカーをはじめとする自動車部品や家電製品、デジタル機器、建物、産業機械、

そして身の回りの生活用品にいたるまで、実に多くの分野で植田アルマイト工業の製品が活躍しています。

SERVICE製品一覧

植田アルマイト工業はアルマイト専門で70年の歴史を数え、社会や産業のさまざまな分野にアルマイト製品をお届けしています。

SINCE1948表面処理一筋、創業70周年の歴史。

植田アルマイト工業はこのアルマイト専門で70年の歴史を数え、

社会や産業のさまざまな分野にアルマイト製品をお届けしています。

COMPANY会社案内

植田アルマイト工業は、おかげさまで創業から70周年を迎えることができました。